|

Produkte der UV-Desinfektion Soluva Home Air S und Soluva Air W Raumluft-Reinigung Soluva® Zone H im öffentlichen Verkehr Soluva® Air V im öffentlichen Verkehr Soluva®Air D für Nachrüstung von Lüftungsanlagen nur UV-Entkeimung Plasmaverfahren mit Aktivkohlefilter |

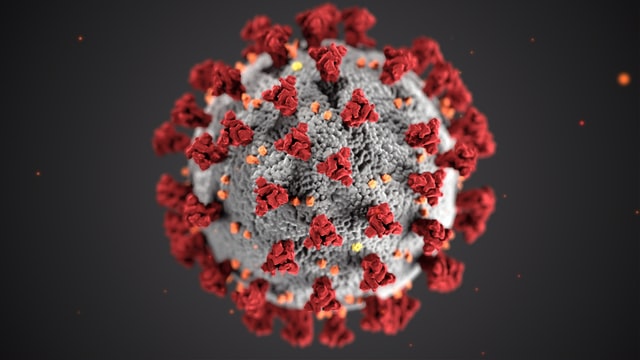

Ist die Gefährdung des Menschen durch Corona neu?

Wir sagen nein, wenn auch die Geschwindigkeit der Ausbreitung und Aggressivität überraschend ist.

Die Familie der Coronaviren ist seit längerem bekannt, wenn auch nicht in dieser speziellen Form.

Daneben gibt es weit mehr Arten von Viren, die dem Menschen gefährlich werden können. Am bekanntesten sind wohl die Influenza-Viren. Was macht diese Viren aber so gefährlich? Das ist die Möglichkeit der Ausbreitung. Lange Zeit ging man davon aus, dass diese Viren nur über Kontakt weitergegeben werden können, aber inzwischen ist bewiesen, dass sehr viele Viren durch unser notwendigstes Lebensmittel, nämlich die Luft, übertragen werden können.

Ein Großteil der Erkrankungen der oberen Atemwege wird durch Viren hervorgerufen. Feinste luftgetragene Tröpfchen gelangen dabei auf die Schleimhäute der Nase, des Mundes und des Rachens und führen zu einer Infektion. Die Übertragung erfolgt durch Aerosolbildung beim Niesen und Husten und durch direkten Kontakt. Neben den klassischen respiratorischen Viren gelangen auch die Erreger von Darmerkrankungen zuerst in den Atemtrakt, bevor sie den Magen-Darm-Bereich infizieren. Ob humane Rhenoviren (Schnupfen), lnfluenzaViren (Grippe), Echoviren (grippale Infekte, Durchfall) oder auch Masern- oder Mumpsviren: All diese humanpathogenen Viren gelangen durch den Übertragungsweg Luft in den Respirationstrakt des Menschen.

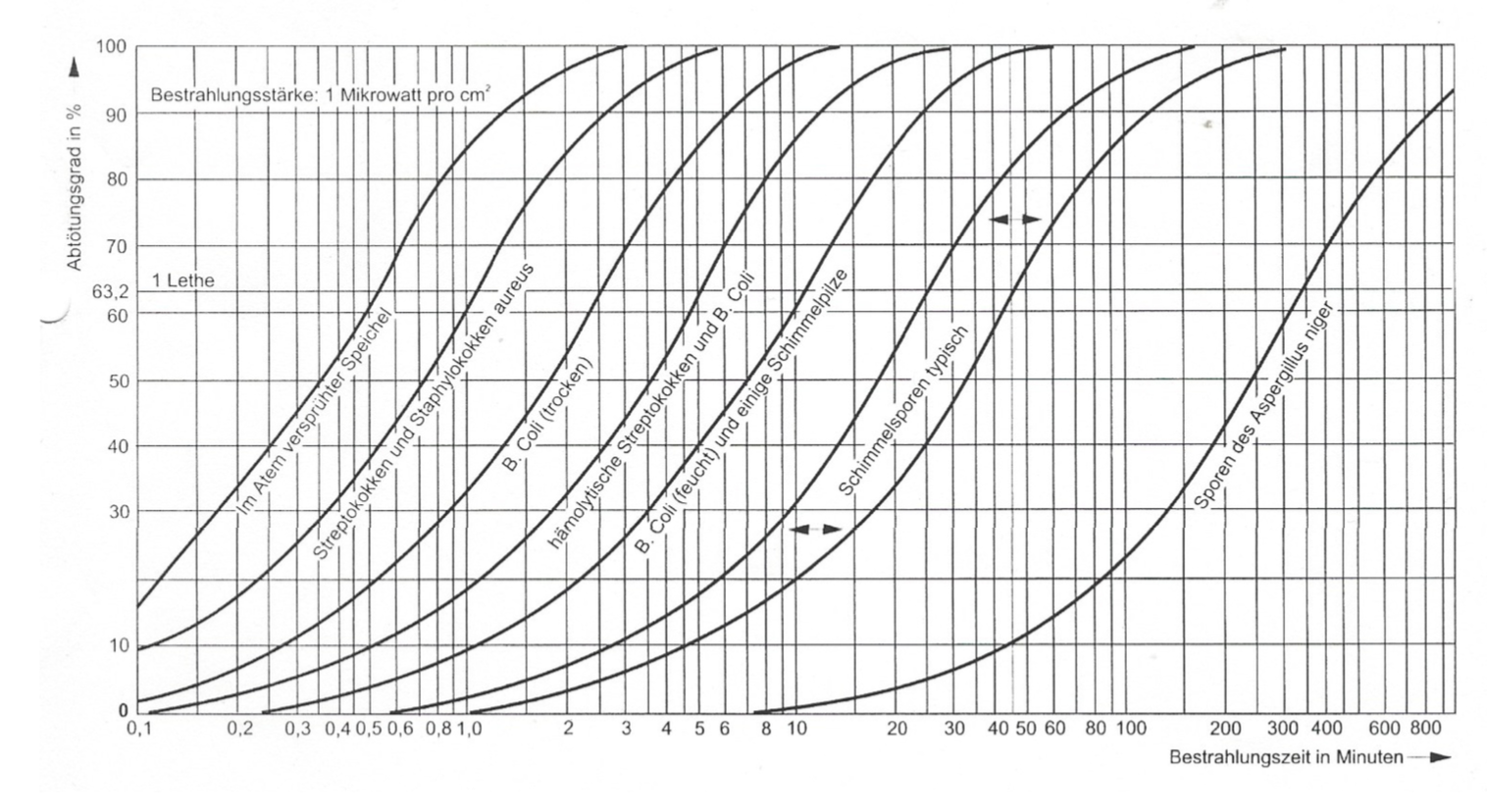

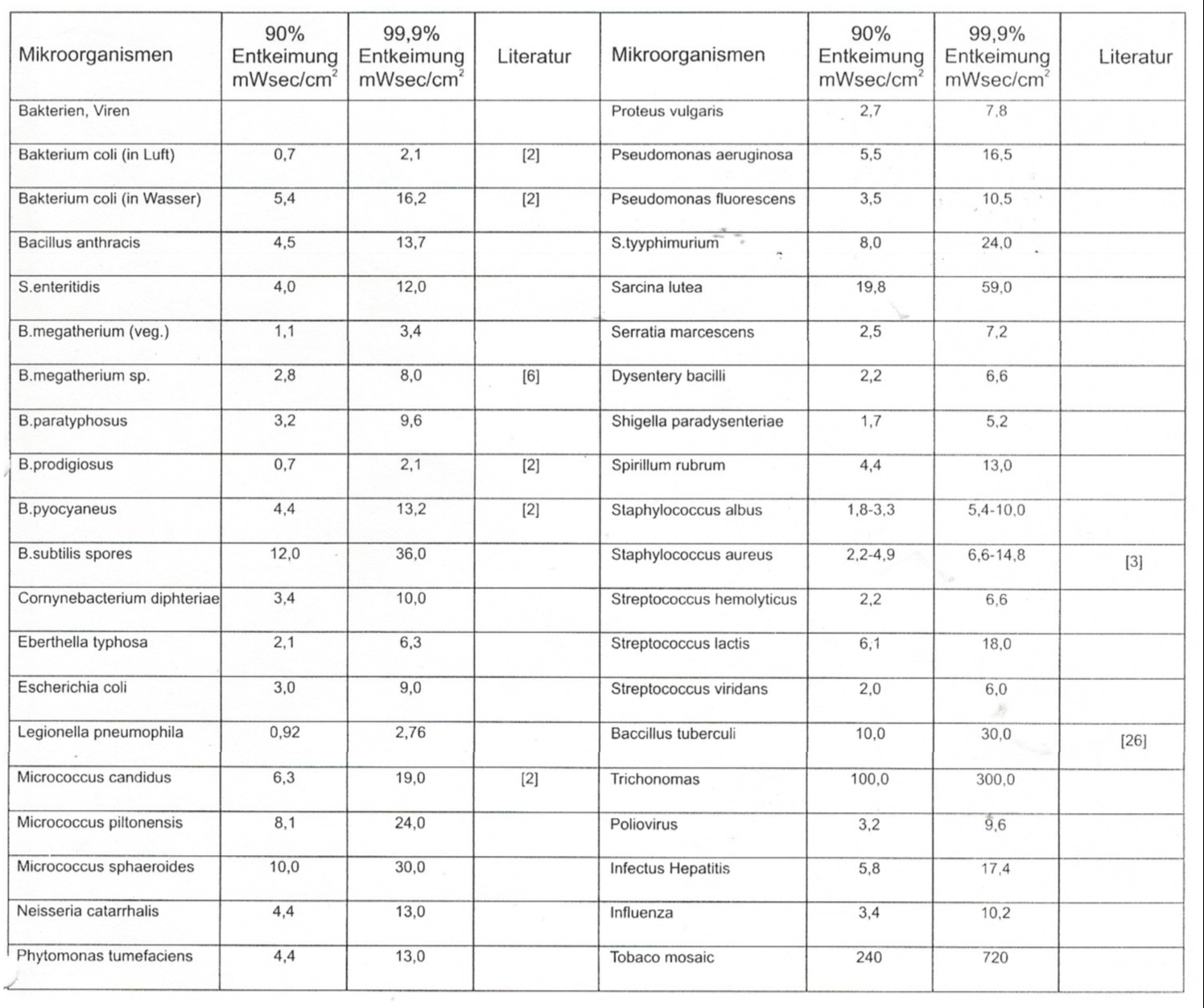

Technisch vorbeugen, ohne Resistenzbildung

Als eine Lösung hat sich die Entkeimungstechnik auf Basis ultravioletter Strahlung (UV-C) bewährt. Die keimtötende Wirkung von UV-Strahlen – insbesondere von UV-C-Strahlen – ist ein bekanntes Phänomen. Schon 1877 entdeckten zwei englische Forscher, dass die Vermehrung von Mikroorganismen aufhört, wenn man sie dem Sonnenlicht aussetzt. Damals war dieser Effekt noch nicht zu erklären. Heute weiß man, dass der unsichtbare UV-C-Anteil des Sonnenlichtes dafür verantwortlich ist. Bei der UV-CStrahlung handelt es sich physikalisch betrachtet um Licht mit Wellenlängen zwischen 280 und 100 nm. Für die Abtötung von Viren, aber auch anderen schädlichen Mikroorganismen wie Bakterien, Hefen und Schimmelpilzen eignet sich in erster Linie die Wellenlänge von exakt 253,7 nm. Diese Strahlung hat die stärkste Wirkung auf Keime bzw. auf deren im Zellkern befindlichen Erbanlagen. Virale Erreger wie das Influenza-Virus lassen sich so durch verhältnismäßig geringe Strahlungsintensitäten von 6,8 Ws/cm2 abtöten. Ein wichtiger Vorteil der physikalischen UV- Desinfektion ist, dass diese keine Resistenzbildung hervorrufen kann. Die UV-C-Entkeimung funktioniert auch dann, wenn Keime bereits eine Resistenzbildung gegen konventionelle Desinfektionsmaßnahmen wie Alkohol, Antibiotika, ... erworben haben. Die UV-C-Entkeimung funktioniert bei allen Mikroorganismen, egal, ob es sich dabei um häufig auftretende E.-coli-Bakterien, SARS, Legionellen oder Schimmel handelt. Eine ausreichende UV-C-Dosis, langjähriges Anwendungs-Know-how und die dazu erforderliche Gerätetechnologie sind die Voraussetzungen für den gewünschten Erfolg. Die Anzahl der wissenschaftlichen Nachweise ist gerade in den letzten Jahren immer größer geworden.